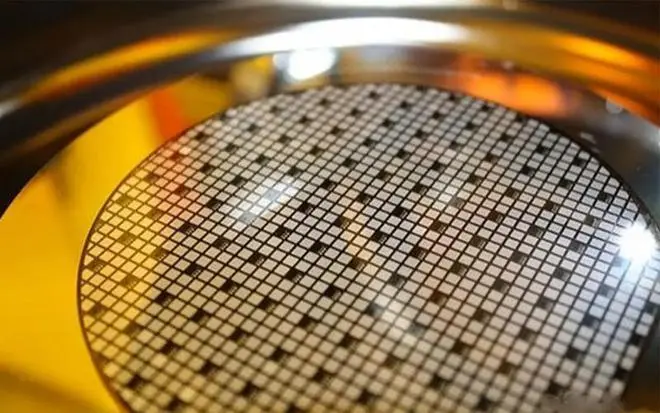

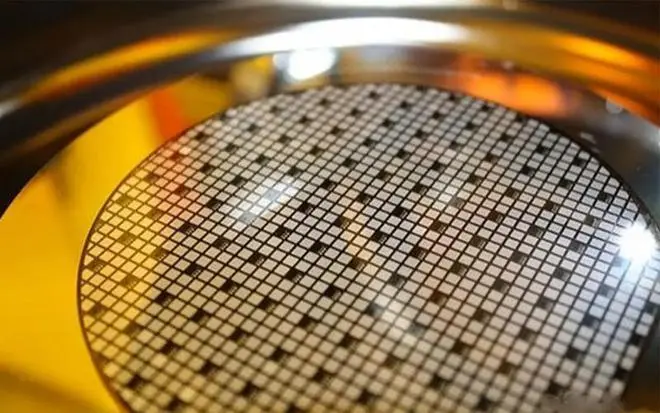

20世紀60年代中(zhōng)期,半導體(tǐ)基片抛光大部分(fēn)沿用(yòng)機械抛光,所得的鏡面表面損傷極其嚴重,在70年代以矽溶膠為(wèi)代表的化學(xué)機械抛光(CMP)工(gōng)藝技(jì )術逐漸代替傳統的機械抛光。自90年代以來,随着電(diàn)子工(gōng)業的發展,作(zuò)為(wèi)矽晶片抛光液的原料矽溶膠的需求量激增。所謂抛光劑由矽溶膠、水、分(fēn)散穩定劑、潤濕調節劑、pH調節劑和表面處理(lǐ)劑組成,矽溶膠是一種性能(néng)優良的CMP技(jì )術用(yòng)的抛光材料,能(néng)用(yòng)于矽片的粗抛和精(jīng)抛,以及IC加工(gōng)過程,特别适用(yòng)于大規模集成電(diàn)路多(duō)層化薄膜的平坦化加工(gōng),矽溶膠也可(kě)用(yòng)于晶圓的後道CMP清洗等半導體(tǐ)器件、平面顯示器、多(duō)晶化模組、微電(diàn)機系統、光導攝像管等的加工(gōng)過程。

矽溶膠能(néng)夠作(zuò)為(wèi)CPM抛光液的關鍵原料是因為(wèi)矽溶膠是納米二氧化矽粒子的分(fēn)散液,納米粒子的球型度好,矽溶膠粒子的硬度大小(xiǎo)合适,可(kě)大大減少對抛光過程中(zhōng)對器件造成的劃傷。根據現在的制造技(jì )術,矽溶膠中(zhōng)納米二氧化矽粒子的直徑可(kě)以控制在10-150nm範圍内,不同粒徑的矽溶膠會産(chǎn)生不同大小(xiǎo)的去除速率,給芯片制造的平坦化加工(gōng)工(gōng)藝提供了很(hěn)多(duō)選擇。從而使矽溶膠成為(wèi)目前芯片制造CMP抛光液的首選原材料。CPM 全稱為(wèi) Chemical Mechanical Polishing,即化學(xué)機械抛光,芯片制造過程好比建房子,每搭建一層樓層都需要讓樓層足夠水平齊整,才能(néng)在其上方繼續搭建另一層樓,否則樓面就會高低不平,影響整體(tǐ)可(kě)靠性,而這個使樓層整體(tǐ)平整的技(jì )術在芯片制造中(zhōng)用(yòng)的就是化學(xué)機械抛光技(jì )術。

CMP 是通過納米級粒子的物(wù)理(lǐ)研磨作(zuò)用(yòng)與抛光液的化學(xué)腐蝕作(zuò)用(yòng)的有(yǒu)機結合,對芯片器件表面進行平整化處理(lǐ),并使之高度平整的工(gōng)藝技(jì )術。當前芯片制造中(zhōng)主要是通過 CMP 工(gōng)藝,對晶圓表面進行精(jīng)度打磨,并可(kě)到達全局平整落差 100A°~1000A°(相當于原子級 10~100nm)超高平整度。CMP 主要運用(yòng)在在單晶矽片抛光及多(duō)層布線(xiàn)金屬互連結構工(gōng)藝中(zhōng)的層間平坦化。集成電(diàn)路制造需要在單晶矽片上執行一系列的物(wù)理(lǐ)和化學(xué)操作(zuò),同時随着器件特征尺寸的縮小(xiǎo),需要更多(duō)的生産(chǎn)工(gōng)序,其中(zhōng) 90nm 以下的制程生産(chǎn)工(gōng)藝均在 400 個工(gōng)序以上。就抛光工(gōng)藝而言,不同制程的産(chǎn)品需要不同的抛光流程,28nm制程需要12~13次CMP,進入10nm制程後CMP次數将翻倍,達到25~30次。

因此矽溶膠作(zuò)為(wèi)粒徑大小(xiǎo)可(kě)控的納米二氧化矽分(fēn)散液在CMP抛光液中(zhōng)發揮發揮了關鍵作(zuò)用(yòng)。

用(yòng)于芯片制造CMP抛光液對矽溶膠有(yǒu)嚴格的要求,除了粒徑大小(xiǎo)要嚴格控制以外,還對其純度有(yǒu)嚴苛的要求,要求金屬雜質(zhì)的含量要控制在小(xiǎo)于1ppm水平。這是因為(wèi)目前芯片制造技(jì )術以及達到了5nm精(jīng)度,如果矽溶膠中(zhōng)含有(yǒu)鈉、鉀、鐵等金屬離子雜質(zhì),會污染芯片中(zhōng)的微電(diàn)路,造成其在使用(yòng)過程中(zhōng)發生擊穿而損壞。因此,芯片抛光液所用(yòng)的矽溶膠純度要求其金屬離子含量控制在ppb級别。